Amoladoras rectas para desbastar y pulir en sitios difíciles

La amoladora recta es una herramienta eléctrica que sirve para desbastar, lijar, pulir, bruñir, esculpir, cortar y tallar. Entre los distintos tipos de materiales trabajables con esta máquina se incluyen el plástico, el metal y la madera.

Como su nombre indica, el portaccesorios de la amoladora recta se sitúa en la misma dirección que el husillo del eje del motor. Eso la diferencia de la radial o amoladora angular, que lo lleva perpendicular al motor.

- Introducción

- ¿Qué amoladora recta comprar?

- Un poco de historia sobre la amoladora recta

- Descripción general y características

- Usos y aplicaciones: ¿para qué sirve una amoladora recta?

- Ventajas de la amoladora eléctrica frente a la neumática

- Diferencia entre las amoladoras domésticas y las profesionales

- Consideraciones al escoger accesorios para una amoladora recta

- Brocas, fresas, discos y otros accesorios para amoladoras rectas

- Seguridad y medidas de prevención de riesgos al utilizar amoladoras rectas

- Tareas de mantenimiento en una amoladora recta

Introducción

Por sus propiedades, la desbastadora eléctrica recta es una máquina versátil esencial en muchos talleres e industrias metalúrgicas. La amoladora recta, por ejemplo, llega bien a rincones donde el disco de la amoladora angular no tiene acceso.

Por otro lado, aficionados al bricolaje también sacan mucho partido de la amoladora recta. Con ella se puede efectuar una inmensa variedad de tareas, dado que admite todo tipo de accesorios.

Se confude a veces esta amoladora con la multiherramienta rotativa —la Dremel en lenguaje coloquial—. En efecto, la multiherramienta Dremel es una máquina similar, si bien más pequeña y menos potente. Está más indicada para uso doméstico, modelismo, maquetas, miniaturas, etc.

¿Qué amoladora recta comprar?

En mi opinión una de las mejores amoladoras rectas en relación calidad-precio es la amoladora Makita GD0601 de 400 W:

Quienes busquen más calidad pueden comprar la Bosch GGS 28 CE. Su precio es muy superior. Pero también lo son sus prestaciones. El motor tiene 250 W extra de potencia (650 W en total). Incluye regulador de velocidad. Y, más importante, su embrague electrónico de seguridad desconecta la máquina en caso de bloqueo del husillo.

Así, la amoladora profesional Bosch GGS 28 es apta para uso intensivo en industrias y talleres. Y tiene una clara ventaja: permite trabajar todo tipo de materiales gracias al regulador de revoluciones (de 10 000 a 28 000 RPM).

Amoladora Makita GD0601 (400 W)

Esta amoladora recta es prácticamente idéntica a la Makita GD0600: solo se diferencia en el diseño del interruptor (deslizante en la GD0601 y de pala en la GD0600). Se trata de una máquina de amolar muy robusta diseñada con un cabezal recto de aluminio completamente protegido y un sistema de evacuación del calor que aleja del usuario el flujo de aire. Además, está equipada con una tuerca cónica que evita arañar la pieza de trabajo.

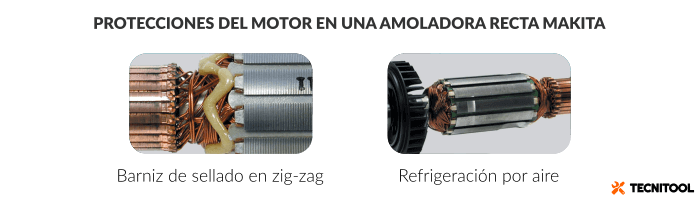

Una de las características más interesantes de la Makita GD0601 es su potencia y durabilidad. El nuevo diseño del motor (400W) con barniz de protección en zig-zag y estator cubierto evita que el polvo llegue al interior del inducido y ocasione averías eléctricas. Además, el sistema de ventilación forzada refrigera de manera efectiva el bobinado evitando el sobrecalentamiento.

La amoladora Makita GD0601 de cabeza recta es una de las más valoradas en Amazon por los compradores. Las valoraciones y opiniones son muy positivas y su puntuación es de cuatro estrellas y media sobre cinco.

- Versión equivalente a la amoladora Makita GD0600 con un nuevo diseño de interruptor deslizante

- Amoladora recta con husillo de 6 mm y potente motor de 400W

- Motor completamente sellado para una protección efectiva contra el sobrecalentamiento

- Incluye casquillo cónico de 6 mm, tuerca de apriete y dos llaves fijas de 13 mm

- Flujo de ventilación forzado frontal que no proyecta el polvo a la cara del usuario

- Carcasa robusta y empuñadura confortable para el uso a dos manos

- Tuerca cónica que reduce el riesgo de arañazos en la pieza de trabajo

Amoladora Bosch Professional GGS 28 CE (650 W, 10.000-28.000 rpm)

La Bosch GGS 28 Ce es una amoladora recta profesional de alta potencia con regulación electrónica de velocidad. Se trata de una herramienta ligera (1.4 kg), con un motor potente de 650W y un portacasquillos que acepta pinzas cónicas de hasta 8 mm de diámetro. El selector de velocidad permite regular la velocidad angular entre 10.000 y 28.000 rpm.

Respecto a otras amoladoras como la Makita GD0601, esta máquina aporta una mayor potencia (250W extra) y un sistema de arranque suave gracias al incremento progresivo de la corriente durante el inicio de la rotación. Además, es una amoladora más segura ya que incluye el sistema de protección KickBack Stop que desconecta la máquina ante cualquier bloqueo inesperado (mediante embrague electrónico).

- Amoladora recta GGS 28 CE 650 W

- Incluye dos llaves de boca pinza de sujección 6 mm

- Diseño compacto y ergonómico para todo tipo de trabajos de lijado

- Potente motor de 650 Vatios con limitación de la corriente de arranque para un gran avance en el trabajo

- Embrague electrónico KickBack Stop si detecta un bloqueo desconecta la máquina de inmediato

- Bajo mantenimiento gracias a la escobillas de carbón mejoradas

- Electrónica constante para un número de revoluciones estable incluso bajo carga

Un poco de historia sobre la amoladora recta

En inglés la amoladora recta es conocida como die grinder. El término significa de manera literal 'desbastadora de moldes'. En efecto, uno de los primeros usos de la máquina fue esculpir y vaciar moldes fabricados a partir de piezas macizas de acero o fundición.

Antes de la invención de las fresadoras, los tornos y los robots de control numérico (CNC), la amoladora recta se usaba en la industria para tallar, rectificar y redondear moldes y troqueles empleados en procesos de fabricación como el moldeo o la forja.

Así pues, el operario usaba la herramienta para tallar manualmente los contornos interiores y exteriores de moldes. La destreza y la habilidad necesarias para hacer la tarea eran próximas a las de un escultor. Con la llegada de la automatización y el desembarco de las máquinas-herramientas de control numérico (CNC) en el mercado, la amoladora recta dejó de usarse para este fin.

Sin embargo, la amoladora recta aún se usa en un sinfín de tareas, pues es una herramienta extremadamente versátil. En cerrajería, carpintería, ebanistería —y muchos otros gremios— la die grinder se utiliza para cientos de procesos: corte de material, desbastado en zonas de difícil acceso (donde no llega la amoladora angular), pulido de metales, trabajos de carrocería, etc. También es utilizada por los aficionados a hobbies como el modelismo para el rectificado de bordes, el tallado de ranuras o la realización de minúsculos agujeros con brocas de tamaño muy reducido.

Descripción general y características

El aspecto de una desbarbadora recta es similar al de una desbastadora angular. Pero su cuerpo es más pequeño y más alargado. Además, no suele disponer de empuñadura auxiliar, una parte que sí está presente en la máquina angular.

A diferencia de la radial en la cual suelen montarse discos de corte la amoladora recta nos ofrece una gama de herramientas y accesorios mucho más amplia:

- Brocas

- Discos abrasivos de corte o pulido

- Cepillos metálicos

- Esponjas de pulido

- Muelas para desbastar

- Fresas de carburo de tungsteno

- Etc.

Casquillos cónicos

Para equipar esta variedad de útiles, las amoladoras rectas recurren casquillos cónicos de distintos tamaños que permiten montar accesorios con mango de varios diámetros. El collarín más común es el de 1/4 de pulgada (6.35 mm) pero también se utilizan collarines de otros diámetros, como el de 1/8" o el calibre métrico de 6 mm.

En todo caso, el útil se monta apretando una tuerca con rosca que oprime las paredes cónicas del portaccesorios. Esta tuerca puede ir moleteada —para apretarla a mano— o llevar rebajes en forma de hexagono, para cerrarla con una llave fija.

La desbarbadora recta es una máquina voluminosa fácil de sujetar incluso con guantes. Las mejores permiten orientar la salida del aire para evitar proyectar el polvo contra la cara del operario.

Tipo de interruptor

El interruptor de la amoladora puede ser estándar (la máquina se para al soltarlo) o bloqueante (la amoladora continua girando). Este último es más cómodo sesiones de larga duración. Cuando la máquina viene equipada con un pulsador, y no con un interruptor deslizante, suele incorporar un mecanismo de seguridad que evita la puesta en marcha accidental.

Otro factor que distingue a esta máquina es la posibilidad de utilizarla junto con un eje flexible. Este eje, con aspecto de manguera, permite el acceso a lugares muy reducidos y estrechos en los que no entra ninguna otra herramienta.

Tipo de motor de las amoladoras rectas: eléctrico o neumático

Hemos dado por sentado que la desbarbadora recta es una máquina eléctrica. No tiene porque ser así. De hecho, en la industria es muy común la amoladora neumática, que funciona con aire comprimido. En este caso la amoladora no dispone de cable eléctrico, sino de un conector al que se acopla la manguera de aire.

Número de RPM

De todos modos, dejando a un lado la alimentación de la herramienta, su motor hace girar el husillo y el mandril portaccesorios a una velocidad aproximada de 25 000 RPM (revoluciones por minuto).

Téngase en cuenta la velocidad máxima: ¡no todos los accesorios la soportan! Por ejemplo, existen brocas y discos para herramientas rotativas domésticas tipo Dremel o Proxxon que son incompatibles con la amoladora recta.

Por otra parte, la amoladora eléctricas pueden incluir un regulador electrónico de velocidad que limita el número de revoluciones de la máquina. Resulta de utilidad al trabajar con materiales sensibles a la temperatura, como el plástico y la madera. Se evita así quemar la herramienta o la pieza de trabajo.

Asimismo, el catálogo de amoladoras rectas de ciertos fabricantes incluye modelos con reductores de engranajes (velocidades mecánicas). Estas amoladoras permiten multiplicar el par motor o torque sacrificando velocidad angular. En otras palabras, proporcionan más fuerza de giro a cambio de un menor número de revoluciones.

Usos y aplicaciones: ¿para qué sirve una amoladora recta?

Es la amoladora recta una de esas herramientas que se considera innecesaria por desconocer sus aplicaciones, pero que, una vez probada, se vuelve imprescindible.

De hecho, la desbastadora recta es tan versátil que tiene decenas de usos. Sirve, por ejemplo,para:

- Desbastar y pulir piezas plásticas, metálicas o de madera

- Hacer calados y cajeados muy pequeños en piezas de madera maciza o tableros de aglomerado, contrachapado y OSB

- Rectificar piezas cerámicas o de fundición

- Reparar elementos de menaje de acero o de fundición como sartenes, ollas, etc.

- Tallar ranuras en tornillos dañados para facilitar su extracción

- Eliminar rebabas en metales mediante el uso de fresas o muelas abrasivas

- Limpiar y retirar salpicaduras y proyecciones tras el proceso de soldadura

- Pulir metales como acero inoxidable, bronce, latón, cobre, aluminio mediante pulimento y esponjas o bonetes de pulidora

- Lijar y eliminar pinturas y barnices en grabados o en tallas de madera

En suma, la amoladora recta nos sirve para trabajar en lugares donde no llega la radial angular. Y también realiza trabajos duros o pesados en los cuales la dremel se para por falta de potencia.

Ventajas de la amoladora eléctrica frente a la neumática

Como se ha señalado, en el ámbito industrial es más frecuente el uso de amoladoras rectas neumáticas. La versión de aire es más robusta y duradera que la máquina eléctrica ya que su uso intensivo y las tareas pesadas no sobrecalientan el motor eléctrico (carecen de él).

Sin embargo, requieren compresores de aire comprimido y mangueras neumáticas que hacen más incómodo su uso. Además, si el compresor no está bien dimensionado para la tarea, hay que interrumpir el trabajo y esperar a que el compresor recupere la carga antes de reanudar la actividad.

De ahí que comprar una amoladora recta eléctrica sea más interesante para el usuario doméstico y para los talleres pequeños.

Otra importante ventaja de la amoladora eléctrica frente a la neumática es que es más silenciosa y, en muchos casos, más ligera y más manejable. Asimismo, puesto que no necesita compresor, es más fácil de transportar y resulta ideal para montajes en obra, instaladores, etc.

Diferencia entre las amoladoras domésticas y las profesionales

Como toda herramienta eléctrica, a la hora de comprar amoladoras rectas se distinguen dos tipos: las baratas, indicadas para bricolaje y las profesionales, más caras pero más robustas y duraderas. ¿Cuáles son sus diferencias?

Ciclo de trabajo

Desde el punto de vista funcional, la propiedad más destacable de la amoladora recta profesional es el ciclo de trabajo. Este denota el tiempo máximo de uso ininterrumpido de la máquina. Una vez alcanzado se ha de parar para que las bobinas del motor se enfríen y para evitar, por tanto, daños por sobrecalentamiento.

Las mejores máquinas, gracias a la refrigeración del motor, soportan el uso continuo. En cambio, las desbastadoras rectas de bricolaje se calientan enseguida y si insistimos en su uso, quemaremos el motor. De hecho, deberemos detener la máquina en cuanto apreciemos el típico olor a electrónica quemada. Este viene del calentamiento del barniz aislante de los cables eléctricos del inducido.

Protección del motor

Para evitar averías ocasionadas por el polvo y el sobrecalentamiento del motor, algunas marcas como Makita recubren el inducido con un barniz de sellado en zig-zag que evita que el polvo acceda al interior del bobinado.

Además, casi todas las marcas profesionales utilizan un sistema de refrigeración permanente: unas aletas de plástico disipan el calor del motor al crear un flujo de aire una vez el motor comienza a rotar.

Carcasa

Por otro lado, la amoladora recta profesional nos transmite una gran sensación de robustez sin sacrificar su agilidad. O lo que es lo mismo, su carcasa resulta fácil y cómoda de sujetar y su peso es ligero.

Potencia

Las amoladoras de alta potencia ofrecen un gran rendimiento. Estas máquinas disponen de un gran par motor (torque). La calidad de sus componentes las hace sumamente confiables. Son ideales para trabajar con ellas a diario.

Un defecto común de las amoladoras mediocres es que el número de RPM no se ajusta a lo declarado por el fabricante. Por ejemplo, se señala que el giro en vacío de la herramienta es de 25 000 RPM y, o bien no las alcanza, o bien la velocidad disiminuye de forma drástica al entrar en carga.

Interruptor

El interruptor de encendido —causa común de avería debido a la presencia de polvo— es de mayor calidad en las amoladoras rectas profesionales. Además, el diseño del interruptor puede ofrecer características avanzadas como la posibilidad de bloquarlo para el trabajo en continuo o un gatillo de seguridad que evite su puesta en marcha accidental al dejar la máquina sobre el banco de trabajo.

Longitud del cable

Por último, la longitud y la calidad del cable eléctrico también difieren entre los modelos de alta gama y los sencillos. Un cable robusto y largo, frente a uno corto y endeble, están presentes en las amoladoras rectas profesionales o las de bricolaje, respectivamente.

Consideraciones al escoger accesorios para una amoladora recta

A la hora de comprar los accesorios para una amoladora recta, se han de tener en cuenta varias consideraciones:

- Velocidad soportada: no todos los accesorios son compatibles con cualquier máquina. Y viceversa. Existen accesorios que solo deben trabajar a una velocidad angular limitada (número de RPM). El fabricante del accesorio indica la velocidad máxima soporta por el útil.

- Diámetro del mango: de igual modo, no todas las máquinas pueden equipar cualquier diámetro de accesorio. Cuanto mayor sea el diámetro del accesorio, mayor potencia debe tener la máquina. En el manual y en la ficha técnica se indica el diámetro máximo admisible de los accesorios. Si no se respeta esta medida, o bien puede romperse el accesorio, o bien sufren sobrecalentamiento las bobinas del motor.

- Tipo de material: el material del accesorio influye en el rendimiento del trabajo. Por ejemplo, la retirada de rebabas se puede hacer tanto con muelas abrasivas como con fresas cortantes. Las segundas tienen la ventaja de que no se calientan ni desgastan tanto como las abrasivas.

- Filos cortantes: las fresas de carburo se fabrican en dos estilos: de filo sencillo o doble. Para desbastar y eliminar rebabas en acero y en fundición, se pueden utilizar ambas. En cambio, para trabajos en aluminio se recomiendan fresas de un solo corte, ya que tienen a embozarse menos.

Brocas, fresas, discos y otros accesorios para amoladoras rectas

Se describen a continuación algunos de los accesorios para amoladoras rectas más comunes, a saber, fresas de carburo, piedras de amolar, discos de corte, etc.

Fresas de carburo para eliminar rebabas

Las pequeñas fresas rotativas de carburo de tungsteno, también llamado carburo de wolframio o widia, sirven para eliminar rebabas en metales. También se pueden utilizar en otros materiales, siempre y cuando la dureza del material sea igual o inferior a HRC70 (ensayo de dureza Rockwell). Un material aún más duro que este carburo es el nitruro de boro.

El carburo de tungsteno por su gran dureza es capaz de rayar metales como el acero, el cobre, el aluminio, el latón y la fundición. También puede penetrar en ellos. Asimismo, puede tallar ranuras, suavizar bordes y contornos o grabar canales en algunos materiales pétreos como (mármoles y granitos), madera, plásticos, etc. El vástago de la fresa puede ser de un 1/4 de pulgada (~ 6.35 mm) o de 1/8 de pulgada (~ 3 mm).

Las fresas con vástago de 3 mm de diámetro son muy baratas y compatibles con multiherramientas rotativas tipo dremel. Para acoplarlas en la amoladora recta, se necesita disponer de un collarín de 1/4 de pulgada. En cambio, las fresas con vástago de 6 mm se pueden utilizar directamente. Son mucho más robustas y duraderas pero también más caras. Además de la eliminación de rebabas, se utilizan para otros trabajos de acabado fino: para tallar madera, retocar soldaduras, achaflanar, rectificar y desbarbar, elaborar joyas, trabajos de ingeniería, etc.

- Fresas de carburo de 6×10 mm

- Alta calidad: hecha de carburo de tungsteno tratado térmicamente de alta calidad, lo que garantiza que su dureza puede llegar a HRC70;

- Herramientas multipropósito: perfectas para trabajos de detalles finos, ampliamente utilizadas para trabajos en metal, carpintería, ingeniería de modelos, tallado de madera, fabricación de joyas, soldadura, chaflanes, fundición, desbarbado, rectificado, etc.

- Opiniones

- En acero aleado con tungsteno (aleación dura)

- Excelente rendimiento: alta dureza, resistencia al desgaste, buena resistencia y dureza, calor, corrosión

- Para cobre, aluminio y otros metal delgado, madera, mármol, jade, hueso

- Opiniones

Muelas y discos abrasivos de esmeril

Las piedras de desbastar se fabrican con alumina (óxido de aluminio). La alumina es el principal constituyente de minerales como el corindón o el esmeril. El polvo de estos minerales se aglutina con un aglomerante (resina) y se moldea con la forma deseada alrededor de un eje o vástago de metal.

Las muelas abrasivas sirven para esmerilar, desbastar y pulir materiales cerámicos, piedra (mármol, granito), plásticos y metales (chapa de acero, cobre, aluminio). A la hora de comprar piedras de esmeril para la amoladora recta, estás serán de alta resistencia. El material abrasivo debe estar unido al vástago con firmeza. Además, deben ser concéntricas, es decir, estáran bien centradas y equilibradas respecto al eje para evitar vibraciones durante su uso.

Por su resistencia a las altas temperaturas, las muelas abrasivas de óxido de aluminio se utilizan en la industria para los procesos de pulido, acabado y mecanizado. Según su forma, las piedras de amolar pueden ser cónicas, troncocónicas, rectas, esféricas o planas. También existen formas especiales para el entallado de ranuras y la rectificación de contornos. Asimismo, se pueden comprar en forma de discos de diferente grosor (son más baratos). En tal caso, también debe adquirirse el mandril portadiscos (el disco queda fijado mediante una tuerca y tornillo).

- Set de 5 minimuelas con vástago de 6 mm

- Para desbaste de metal, vidrio, cerámica y plástico

- Ref. 2144000

- Opiniones

- Para metal, plástico y cerámica

- Mango de ø 6 mm

- 20×30 mm

- Ref. 2173000

- Opiniones

- Cuerpo cilíndrico y punta cónica

- Alúmina

- Mango de ø 6 mm

- 20 × 30 mm

- Ref. 2174000

- Opiniones

Seguridad y medidas de prevención de riesgos al utilizar amoladoras rectas

Una diferencia entre la amoladora angular y la recta es que la última rara vez incluye un escudo o protector. Al trabajar con la amoladora, de manera especial en trabajos con metal, la máquina proyecta partículas abrasivas al rojo vivo a gran velocidad y en todas las direcciones.

Los accesorios no abrasivos, como los cepillos de alambre, de igual manera proyectan sus hilos conforme se desgastan. La protección resulta imprescindible: hay que tener en cuenta que la rotación angular de una amoladora recta es muy elevada.

Por tanto, en primer lugar, se deben usar de gafas de seguridad. Además, es recomendable ponerse un protector para la cara, por ejemplo, una careta transparente.

En segundo lugar, la amoladora recta es una máquina más silenciosa que la radial estándar. El nivel de decibelios emitidos depende, no obstante, del material desbastado. De tal suerte que usar protectores auditivos contra el ruido será necesario al trabajar con ciertos accesorios y materiales.

En tercer lugar, como ya se ha señalado, no debe ponerse un accesorio cuyo mango supere el diámetro máximo admisible de la amoladora. El montaje de accesorios endebles, además, puede causar la rotura de discos, el doblado del vástago, etc. Los fabricantes recomiendan emplear accesorios que soporten una velocidad superior a las RPM de la rotaflex recta.

Por último, se debe mantener en todo momento el control de la herramienta. La postura corporal debe ser cómoda, jamás forzada. Además, el uso de amoladoras rectas accionadas por pulsador y no por interruptor deslizante es algo más seguro, por cuanto el motor se desconecta nada más soltar el botón.

Para ampliar más información sobre el uso seguro de la amoladora recta, puedes seguir las Notas Técnicas de Prevención de riesgos referentes al uso de amoladoras, publicadas por el Instituto Nacional de Seguridad e Higiene en el Trabajo (INSHT).

Tareas de mantenimiento en una amoladora recta

Como punto final, señalamos las labores de mantenimiento básicas de la amoladora recta, Estas son las habituales de otras herramientas eléctricas como el taladro percutor; esto es, sustitución periódica de las escobillas de carbón y soplado de las ranuras de ventilación.

Nunca está de más, asimismo, comprobar periódicamente el estado de los tornillos. Se apretarán los sueltos con el objeto de evitar accidentes. Se puede aprender más sobre esta herramienta en el artículo Preguntas más frecuentes sobre la amoladora recta.

/B004M7YCPQ.jpg)

Hola, buenas!! Muy buen artículo, solo me faltaria un apartado explicando precauciones para utilizar el eje flexible, o motivos que podrian llevar a romperse. PD. Me ha pasado dos veces y en principio creo que lo adapto bien a la amoladora, pero al estar bastantes horas utilizandolo se jode el eje y no transmite la potencia de la amoladora a la fresa que hay en la extensión.

Hola Carlos: Muchas gracias por la valoración y por comentar tu experiencia. Voy a investigar lo que dices y en cuanto sepa algo lo actualizo. Saludos.

Carlos:

¿Se calienta mucho la camisa del cable? ¿Flexionas el cable en curvas muy cerradas?

Como dices que se rompe después de varias horas pienso que deber ser un problema de sobrecalentamiento. Superar la velocidad máxima del cable, un esfuerzo de torsión alto y curvas muy cerradas (que producen más fricción en los hilos de acero) son posibles causas de averías.

Si me dices qué tipo de fresa estás usando, diámetro, revoluciones y calidad/marca del cable, tal vez te pueda ayudar. Echa un vistazo también a: https://www.tecnitool.es/eje-flexible-para-taladro-atornillador-y-amoladora-recta/, tal vez te sea útil.

Saludos.